- По технологии

- По назначению

- По свойству

- По материалу

3D-печать, также известная как аддитивное производство, произвела революцию в производственных процессах, позволяя создавать сложные трехмерные объекты непосредственно из цифровых моделей. Среди различных технологий 3D-печати особое место занимает селективное лазерное плавление (SLM). SLM — это метод аддитивного производства, который использует мощный лазер для плавления и сплавления металлического порошка вместе, создавая прочные, высокоплотные металлические детали.

В отличие от традиционных методов производства, таких как механическая обработка или литье, SLM предлагает большую гибкость в проектировании, повышенную производительность и возможность создания сложных геометрических форм.

Эта статья даст подробное представление о технологии SLM, ее принципах, материалах, оборудовании, применениях и перспективах.

SLM — это сложный процесс, который включает в себя несколько этапов создания металлических деталей высокой точности. Вот подробное объяснение процесса SLM:

В технологии SLM может использоваться широкий спектр материалов, что делает её универсальной для различных сфер применений. Наиболее часто используемые материалы:

Для обеспечения успешной SLM печати металлические порошки должны соответствовать строгим требованиям. Ключевые свойства порошка включают:

Размер частиц: Размер частиц должен быть однородным и находиться в определенном диапазоне (обычно от 15 до 100 микрометров) для обеспечения хорошей текучести и равномерного распределения.

Форма частиц: Сферическая или почти сферическая форма частиц желательна для обеспечения оптимальной текучести и плотности упаковки.

Текучесть: Порошок должен свободно течь, чтобы обеспечить равномерное распределение слоев и избежать дефектов.

Химический состав: Химический состав порошка должен быть точно контролируемым для достижения желаемых свойств материала конечной детали.

SLM предлагает ряд уникальных преимуществ по сравнению с традиционными методами производства:

Сравнение с традиционными методами обработки металлов: По сравнению с традиционными методами обработки металлов, SLM предлагает несколько преимуществ. Это позволяет изготавливать детали сложной формы без необходимости использования дорогостоящих инструментов или оснастки. SLM также снижает материальные отходы, поскольку в процессе используется только необходимое количество материала. Кроме того, SLM может производить детали быстрее, чем традиционные методы, особенно для небольших партий или прототипов.

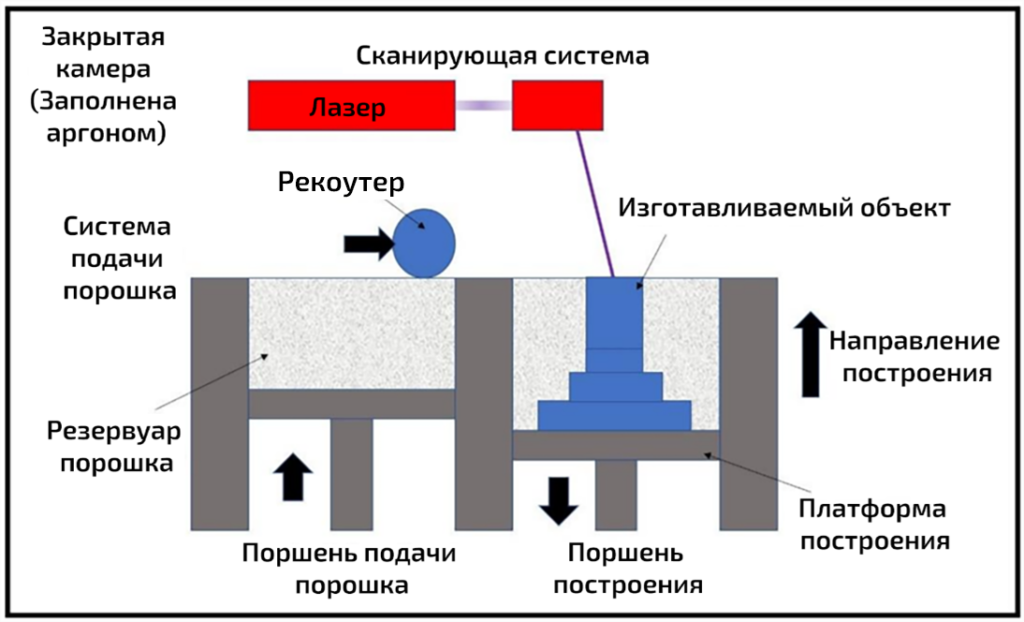

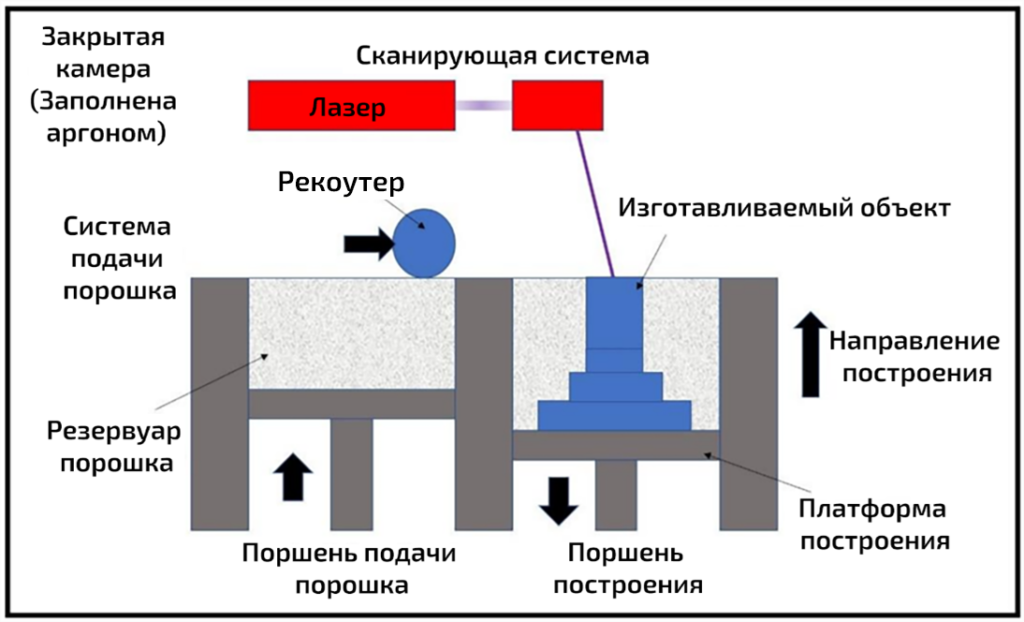

SLM—система состоит из нескольких ключевых компонентов, которые работают вместе для создания металлических деталей. Эти компоненты включают:

Лазерная система: отвечает за плавление металлического порошка. В SLM обычно используются мощные лазеры, такие как волоконные лазеры или CO2-лазеры. Тип и мощность лазера влияют на скорость печати, качество детали и тип обрабатываемых материалов.

Система подачи и распределения порошка: отвечает за хранение, подачу и равномерное распределение металлического порошка по рабочей платформе. Обычно она состоит из резервуара, поршня, распределительного механизма (например, рекоутера или ролика) и системы управления.

Рабочая камера и система контроля атмосферы: Процесс печати происходит в герметичной рабочей камере с контролируемой атмосферой. Камера заполнена инертным газом, таким как аргон или азот, для предотвращения окисления и обеспечения желаемых свойств материала. Система контроля атмосферы поддерживает определенный уровень кислорода и влажности в камере.

Система управления и программное обеспечение: SLM-система управляется компьютером с использованием специализированного программного обеспечения. Программное обеспечение подготавливает 3D-модель к печати, генерируя траектории сканирования лазера и управляя параметрами процесса. Оно также контролирует движение рабочей платформы, системы подачи порошка и других компонентов.

Особенности конструкции и различия между производителями: SLM-системы различаются по конструкции, размеру рабочей платформы, мощности лазера, возможностям автоматизации и другим характеристикам. Разные производители предлагают различные функции и возможности, отвечающие конкретным потребностям применения.

При эксплуатации SLM-системы необходимо соблюдать определенные требования к помещению для обеспечения безопасной и эффективной работы. К ним относятся:

После завершения процесса печати детали обычно требуют постобработки для достижения желаемых допусков, свойств и качества поверхности. Объем и тип необходимой постобработки зависят от конкретного применения и используемого материала. Общие методы постобработки включают:

Удаление опорных структур: Опорные структуры часто используются в SLM для поддержки нависающих элементов и предотвращения деформаций во время процесса печати. Эти структуры необходимо удалить после завершения печати. Методы удаления включают ручную разломку или электроэрозионную обработку (EDM).

Термическая обработка (снятие напряжений): Быстрый нагрев и охлаждение во время SLM-процесса могут привести к возникновению остаточных напряжений в детали, что может привести к деформациям или трещинам. Термическая обработка, такая как отжиг, может быть использована для снятия этих напряжений и улучшения механических свойств детали.

Механическая обработка: Для достижения точных допусков может потребоваться механическая обработка, такая как фрезерование, токарная обработка или шлифование. Эти процессы удаляют лишний материал и улучшают качество поверхности детали.

Обработка поверхности: Детали SLM обычно имеют шероховатую поверхность из-за спеченных частиц порошка. Для улучшения качества поверхности и внешнего вида можно использовать методы обработки поверхности, такие как шлифовка, полировка, дробеструйная обработка или химическое травление. Если геометрия модели позволяет, то шероховатый слой снимается на станке с ЧПУ.

Другие методы: Другие методы постобработки, которые могут быть использованы для конкретных применений, включают горячее изостатическое прессование (HIP) для дальнейшего повышения плотности и механических свойств, а также нанесение покрытий для улучшения коррозионной стойкости или износостойкости.

Технология SLM широко применяется в различных отраслях промышленности благодаря своей способности производить высококачественные металлические детали сложной формы. Некоторые из основных сфер применения SLM включают:

Аэрокосмическая промышленность: SLM используется для производства легких и высокопрочных деталей для самолетов и ракет, таких как турбинные лопатки, компоненты двигателей и конструктивные элементы.

Медицинская промышленность: SLM применяется для изготовления индивидуальных медицинских имплантатов, таких как тазобедренные и коленные суставы, а также стоматологических протезов и хирургических инструментов. Биосовместимость и возможность создания сложных структур делают SLM идеальным для этих применений.

Автомобильная промышленность: SLM используется для производства прототипов, инструментов и функциональных деталей для автомобилей, таких как компоненты двигателей, системы впрыска топлива и выхлопные системы.

Инструментальное производство: SLM используется для создания сложных пресс-форм и вставок для литья под давлением, сокращая время выполнения заказа и повышая производительность.

Энергетика: SLM применяется для производства компонентов газовых турбин, теплообменников и других энергетических установок, часто с использованием высокотемпературных сплавов и сложных внутренних каналов.

Другие отрасли: SLM также используется в таких отраслях, как ювелирное дело (для создания сложных конструкций) и искусство (для создания уникальных металлических скульптур).

Хотя SLM предлагает многочисленные преимущества, важно учитывать экономические аспекты и перспективы технологии.

Сравнение стоимости SLM с традиционными методами: SLM может быть более дорогостоящим, чем традиционные методы производства для крупносерийного производства простых деталей. Однако для сложных деталей, небольших партий или прототипов SLM может обеспечить экономию за счет сокращения затрат на оснастку, материальных отходов и времени выполнения заказа.

Факторы, влияющие на стоимость: Стоимость зависит от нескольких факторов, включая стоимость материалов (металлические порошки), стоимость оборудования (SLM-принтеры), затраты на постобработку и объем производства.

Технология SLM постоянно развивается, и исследования направлены на повышение скорости печати, снижение затрат и расширение спектра доступных материалов. Достижения в области лазерных технологий, автоматизации и программного обеспечения повышают эффективность и производительность SLM.

Перспективы применения SLM в будущем: Ожидается, что SLM будет играть все более важную роль в будущем производства, позволяя создавать индивидуализированные, высокопроизводительные детали для различных отраслей промышленности. Способность SLM производить сложные детали с улучшенными свойствами открывает новые возможности для инноваций и оптимизации продукции.

SLM — это мощная технология 3D-печати, которая предлагает значительные преимущества для производства сложных металлических деталей. Его способность производить высокоплотные детали сложной формы, широкий спектр совместимых материалов и многочисленные применения делают его ценным инструментом в различных отраслях промышленности. Хотя SLM имеет определенные ограничения, такие как высокая стоимость и необходимость постобработки, текущие разработки указывают на то, что он будет играть все более важную роль в будущем производства, а если деталь нужно получить здесь и сейчас с минимальными вложениями, вы всегда можете воспользоваться нашими услугами по SLM печати, просто напишите в чат!